المنتجات الرئيسية

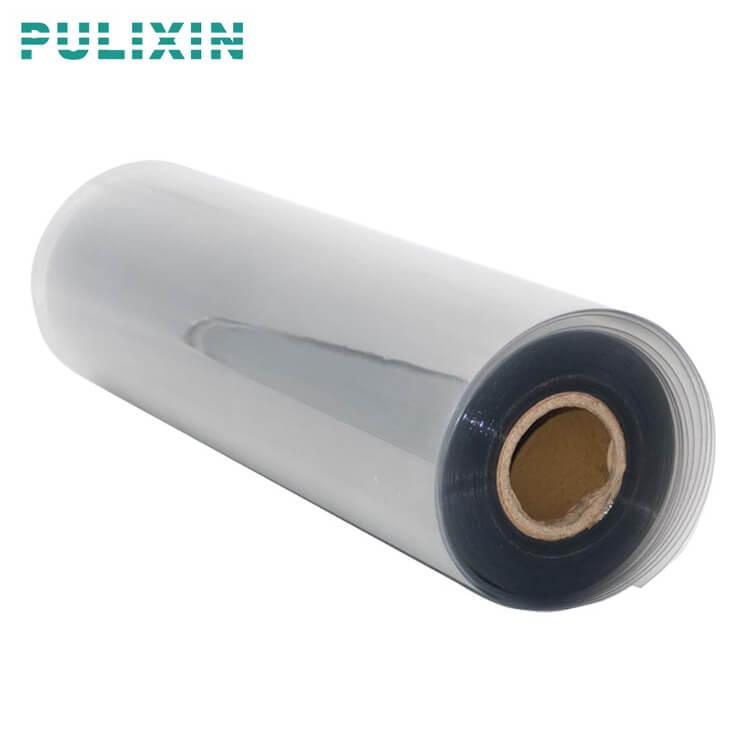

هناك أنواع عديدة من الصفائح البلاستيكية وتستخدم على نطاق واسع. في الوقت الحاضر، تشمل الأنواع الرئيسية من الصفائح البلاستيكية البولي فينيل كلورايد والبوليسترين والبوليستر (PET). لفات بلاستيك الحيوانات الأليفة تتمتع بأداء جيد، وتتوافق مع متطلبات حماية البيئة الدولية، وهي صفائح صديقة للبيئة.

في الوقت الحالي، تحتاج التعبئة والتغليف إلى تلبية متطلبات حماية البيئة وقابلية إعادة التدوير، لذلك هناك طلب متزايد على لفات الألواح البلاستيكية من مادة PET. فيما يلي نظرة عامة على عملية الإنتاج وبعض المشكلات الشائعة التي قد تنشأ.

البلمرة

يتم إنتاج PET من خلال بلمرة جلايكول الإيثيلين وحمض تيريفثاليك (أو ثنائي ميثيل تيريفثاليت). تؤدي هذه العملية إلى تكوين راتينج PET.

البثق

يتم بعد ذلك صهر راتينج PET وبثقه من خلال قالب مسطح لتكوين لوح متواصل. يتم بعد ذلك تبريد هذه الورقة وترسيخها.

التحكم في سمك الورقة

يعد التحكم في السُمك أمرًا بالغ الأهمية لضمان التوحيد في الورقة. يتم تحقيق ذلك عن طريق ضبط الفجوة بين البكرات أو باستخدام قالب بشفة قابلة للتعديل.

توجيه

قد تخضع الورقة لعملية توجيه ثنائية المحور لتحسين خواصها الميكانيكية. يتضمن ذلك تمديد الورقة في كل من اتجاه الماكينة (MD) والاتجاه العرضي (TD).

إعداد الحرارة

يتم بعد ذلك ضبط الورقة الموجهة بالحرارة لتثبيت الاتجاه وإزالة أي ضغوط متبقية. تعمل هذه الخطوة على تحسين ثبات الورقة ودقة أبعادها.

المتداول في لفات

يتم قطع الأوراق بالعرض المطلوب وتلف على شكل لفات. تؤدي هذه العملية إلى إنتاج لفات من صفائح البلاستيك PET التي يمكن نقلها واستخدامها في تطبيقات مختلفة.

سمك غير متناسق

مشكلة: الاختلافات في سمك الورقة.

حل: معايرة وصيانة معدات البثق بانتظام. مراقبة وضبط آليات التحكم في السمك لضمان سمك موحد في جميع أنحاء الورقة.

1. فقاعات الهواء أو الفراغات

مشكلة: تكون فقاعات هوائية أو فراغات في الورقة.

حل: تحسين تفريغ راتنج PET قبل البثق. ضبط معلمات المعالجة لتقليل انحباس الهواء، واستخدام التنفيس المناسب في معدات البثق.

2. التلوث

مشكلة: وجود شوائب أو جزيئات غريبة في الورقة.

حل: تنفيذ تدابير صارمة لمراقبة الجودة للمواد الخام. تنظيف وصيانة المعدات بانتظام لمنع التلوث. تثبيت أنظمة ترشيح فعالة في عملية البثق.

3. ضعف الشفافية

مشكلة: انخفاض الوضوح أو الشفافية في الورقة.

حل: تحسين ظروف المعالجة لتعزيز شفافية المادة. تأكد من التجفيف المناسب للمواد الخام لتقليل محتوى الرطوبة، مما قد يؤثر على الشفافية.

4. الخدوش السطحية أو الضباب

مشكلة: خدوش مرئية أو ضباب على سطح الورقة.

حل: تنفيذ إجراءات المناولة والتخزين المناسبة لمنع تلف السطح. فحص المعدات وصيانتها بانتظام لتجنب التآكل. استخدم درجات حرارة المعالجة المناسبة لتقليل الضباب.

5. حافة الشباك

مشكلة: تجعيد أو تزييف حواف الورقة.

حل: قم بتحسين عملية التبريد لضمان تبريد موحد عبر الورقة. اضبط معلمات ضبط الحرارة للتخلص من الضغوط المتبقية التي تساهم في تجعيد الحواف.

6. ضعف إمكانية الطباعة

مشكلة: صعوبة الطباعة على سطح الورقة.

حل: تأكد من أن سطح الورقة خالي من الملوثات. تحسين عمليات معالجة الأسطح لتحسين قابلية الطباعة. النظر في استخدام المواد المضافة لتعزيز خصائص السطح.

7. عيوب الرول

مشكلة: مخالفات أو عيوب في الصفائح المدرفلة.

حل: مراقبة وضبط التحكم في التوتر أثناء عملية اللف. ضمان المحاذاة الصحيحة لمعدات اللف. فحص وصيانة آلات اللف بانتظام لمنع العيوب.

8. عدم الاستقرار الأبعاد

مشكلة: التغييرات في الأبعاد أو الشكل بعد الإنتاج.

حل: تنفيذ عمليات ضبط الحرارة المناسبة لتثبيت أبعاد الورقة. ضمان التوجه المتسق أثناء عملية الإنتاج.

9. الاصفرار

مشكلة: تغير لون الورقة إلى اللون الأصفر.

حل: استخدم مواد خام عالية الجودة ذات لون جوهري منخفض. تنفيذ عمليات تجفيف فعالة لتقليل محتوى الرطوبة. مراقبة درجات حرارة المعالجة والتحكم فيها لمنع ارتفاع درجة الحرارة.